由蜗轮蜗杆减速机蜗杆与蜗轮互相嚙合组成的交错轴间的齿轮传动(图1 蜗杆传动的类型 )。通常两轴的交错角为90°。一般蜗杆为主动件﹐蜗轮为从动件。蜗杆传动的传动比大﹐工作平稳﹐噪声小﹐结构紧凑﹐可以实现自锁。但一般的蜗杆传动效率较低﹐蜗轮常须用较贵的有色金属(如青铜)製造。蜗杆传动广泛用於分度机构和中小功率的传动系统。单级蜗杆传动的传动比常用 8~80。在分度机构或手动机构中蜗杆传动的传动比可达300﹐用於传递运动时可达到1500。

类型 蜗杆传动有多种类型﹐如表 蜗杆传动类型 所示。

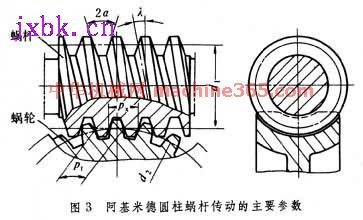

蜗杆的轴向齿距px应与蜗轮的端面周节pt相等﹐因此减速机蜗杆的轴向模数应与蜗轮的端面模数相等﹐以m表示﹐m应取为标准值。蜗杆的轴向压力角应等於蜗轮的端面压力角﹐以a表示﹐通常标準压力角a=20°。

蜗杆相当於螺旋﹐其螺旋线也分为左旋和右旋﹑单头和多头。通常蜗杆的头数Z 1=1~4﹐头数越多效率越高﹔但头数太多﹐如Z 1〉4﹐分度误差会增大﹐且不易加工。蜗轮的齿数Z 2=iZ 1﹐i为蜗杆传动的传动比﹐i=n1/n2=Z 2/Z 1。对於一般传递动力的蜗杆传动﹐Z 2=27~80。当Z 2〈27时﹐蜗轮齿易发生根切﹔而Z 2太大时﹐可能导致蜗轮齿弯曲强度不够。以d1表示蜗杆分度圆直径﹐则蜗杆分度圆柱上的螺旋昇角λ

可按下式求出

在上式中引入q=Z 1/tgλ﹐则可求得蜗杆的分度圆直径为d1=qm。式中q称为蜗杆特性係数。为了限制滚刀的数目﹐标準中规定了与每个模数搭配的q值。通常q=6~17。蜗轮分度圆直径d2=Z2m。

失效形式和计算准则 在蜗杆传动中﹐蜗轮轮齿的失效形式有点蚀﹑磨损﹑胶合和轮齿弯曲摺断。但一般蜗杆传动效率较低﹐滑动速度较大﹐容易发热等﹐故胶合和磨损破坏更为常见。

为了避免胶合和减缓磨损﹐减速机蜗杆传动的材料必须具备减摩﹑耐磨和抗胶合的性能。一般减速机蜗杆用碳钢或合金钢製成﹐螺旋表面应经热处理(如淬火和渗碳)﹐以便达到高的硬度(HRC45~63)﹐然后经过磨削或珩磨以提高传动的承载能力。减速机蜗轮多数用青铜製造﹐对低速不重要的传动﹐有时也用黄铜或铸铁。为了防止胶合和减缓磨损﹐应选择良好的润滑方式﹐选用含有抗胶合添加剂的润滑油。对於蜗杆传动的胶合和磨损﹐还没有成熟的计算方法。齿面接触应力是引起齿面胶合和磨损的重要因素﹐因此仍以齿面接触强度计算为蜗杆传动的基本计算。此外﹐有时还应验算轮齿的弯曲强度。一般蜗杆齿不易损坏﹐故通常不必进行齿的强度计算﹐但必要时应验算蜗杆轴的强度和刚度。对闭式传动还应进行热平衡计算。如果热平衡计算不能满足要求﹐则在箱体外侧加设散热片或採用强製冷却装置

减速机 蜗杆和减速机蜗轮结构 一般蜗杆与轴製成一体﹐称为蜗杆轴(图4 蜗杆的结构型式 )。蜗轮的结构型式(图5 蜗轮的结构型式 )可分为 3种形式。(1)整体式﹕用於铸铁和直径很小的青铜蜗轮。(2)齿圈压配式﹕轮轂为铸铁或铸钢﹐轮缘为青铜。(3)螺栓联接式﹕轮缘和轮轂採用铰製孔﹐用螺栓联接﹐这种结构装拆方便。

冀公网安备13092802000153号